Китай термокружка самолет производитель

Когда слышишь 'китайский производитель термокружек для самолетов', сразу представляется конвейер с одинаковыми стаканами. На деле же — это клубок технических требований, где авиационные стандарты давят на стоимость, а европейские заказчики требуют невозможного за три копейки.

Почему авиакомпании вообще заказывают термокружки в Китае

Здесь всё упирается в два фактора: масштаб и кастомизацию. Когда 'Аэрофлоту' нужно 50 тысяч штук к сезону, европейский завод разведёт руками, а китайский — просто добавит ночную смену. Но есть нюанс: многие путают термокружка самолет с обычной кружкой для пикника. Разница — в сертификации.

Например, для европейских авиалиний обязателен тест на ударную вязкость — кружка должна выжить после падения с высоты 2 метра на кафель. В 2019-м мы провалили партию для Lufthansa именно из-за треснувших крышек после заморозки до -40°C. Оказалось, немецкий технадзор заливал в кружки кипяток перед заморозкой — такова их методика испытаний.

С Китай термокружка производитель часто работает по принципу 'вам какой класс изоляции?'. Для наземного использования хватит и 6 часов, но в салоне самолёта — совсем другие условия. На высоте 10 км давление меняется, и если вакуумный слой негерметичен — кружка превращается в обычную металлическую банку. Проверяли как-то партию для Turkish Airlines — из 1000 штук 30% потеряли теплоизоляцию после симуляции 50 взлётов-посадок.

Подводные камни кастомизации

Логотип авиакомпании — это не просто картинка. Для долговечности нужна тампопечать с обжигом при 800°C или гравировка — но последняя дороже на 40%. Многие заказчики экономят, выбирая УФ-печать, а потом удивляются, почему после мойки в промышленных посудомойках остаётся половина логотипа.

Особенно сложно с комбинированной отделкой. Помню, для Emirates хотели совместить матовое покрытие корпуса с глянцевым логотипом — пришлось делать двойной обжиг, что увеличило процент брака до 15. В итоге стоимость оказалась выше рыночной на 60%, и контракт сорвался.

Колпачки — отдельная головная боль. Пилоты Qatar Airways жаловались, что стандартные пластиковые крышки трескаются при контакте с алкоголем. Пришлось переходить на пищевой ABS-пластик с добавлением нейлона — себестоимость выросла на $0.80 за штуку, но повторных рекламаций не было.

Практический опыт с российскими заказчиками

С ООО Чжэцзян Хунсу Индастриал мы как-то делали пробную партию для S7. Особенность — нужна была полная разборка для компактной транспортировки. Сделали трёхкомпонентную конструкцию (основание, колба, крышка), но при сборке выяснилось, что стюардессы тратят на сборку 12 секунд вместо допустимых 5. Переделывали крепёжную резьбу трижды.

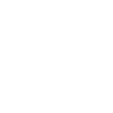

На их сайте https://www.hsyx.ru хорошо видно, как они обыгрывают тему корпоративных подарков — это их основная специализация. Но в авиации подарочная упаковка часто мешает: плёнка рвётся при погрузке, а стикеры оставляют следы клея. Пришлось для 'Уральских авиалиний' разрабатывать антистатическую упаковку — обычный полиэтилен при трении создавал разряды, что недопустимо рядом с бортовой электроникой.

Кстати, про металл. Российские авиакомпании часто требуют 304-ю нержавейку, но экономят на толщине стенок. Идеальный вариант — 0.8 мм, но многие пытаются снизить до 0.6 мм. Результат — вмятины после первой же погрузки багажа. Однажды видел, как в Шереметьево с тележки упал контейнер с кружками — из 120 штук 30% получили деформации. Хотя те же кружки отлично пережили аналогичное падение в лаборатории.

Технологические провалы и находки

Вакуумная пайка — самый капризный процесс. Если температура в печи 'плывёт' хотя бы на 10°C — прощай, термоизоляция. В 2021-м потеряли целую партию для British Airways из-за скачка напряжения в цеху. Пришлось внедрять дублирующие стабилизаторы и вести журнал температур с почасовой фиксацией.

С покрытиями тоже не всё просто. Матовое эмалевое покрытие выглядит премиально, но царапается даже от металлических ложек. Для бизнес-класса Air France перешли на керамическое напыление — держится лучше, но цветовая палитра ограничена пятью оттенками.

Интересный случай был с креплением для подстаканников Airbus A320. Стандартные кружки диаметром 75 мм не подходили — требовалось 72 мм. Переделали пресс-формы, но уменьшение толщины стенок привело к падению термоизоляции на 17%. Компенсировали за счёт двойного вакуумного слоя в дне — себестоимость выросла, но контракт сохранили.

Логистические особенности

Морские перевозки — отдельный кошмар. В контейнере скапливается конденсат, и если упаковка не влагостойкая — коррозия гарантирована. Для партии в Дубай пришлось добавлять силикагелевые пакеты в каждую коробку — дополнительные $4200 к стоимости поставки.

С авиаперевозками ещё сложнее. Однажды заказчик из Чили потребовал доставку чартерным рейсом — пришлось согласовывать сертификаты негорючести для упаковки. Получили его только после испытаний в лаборатории МЧС, потратили на это 11 дней вместо плановых трёх.

Сейчас многие пытаются экономить на картоне для упаковки. Но если прочность коробки меньше 15 кг/см2 — погрузчики в аэропортах превращают её в мятый комок. Проверено на грузчиках из Хитроу — они как-то раздавили 200 коробок за одну смену. После этого перешли на трёхслойный гофрокартон с перегородками.

Что в итоге

Сейчас вижу тенденцию к упрощению — авиакомпании всё чаще берут базовые модели с минимальной кастомизацией. COVID-19 ударил по бюджетам, и теперь даже Emirates отказывается от сложной отделки. Зато вырос спрос на антимикробные покрытия — ионное серебро в нержавейке стало почти стандартом для бизнес-класса.

Если говорить про ООО Чжэцзян Хунсу Индастриал, то их подход к корпоративным заказам оправдан — они не распыляются на розницу, а значит, могут держать стабильное качество. Но в авиации важно помнить: скидка в 10% на партию часто оборачивается рекламациями на 30% от стоимости контракта. Проверено на собственном опыте.

Сейчас разрабатываем для них новую модель с керамическим внутренним покрытием — проблема в том, что коэффициент теплового расширения керамики и стали разный, при перепадах температур появляются микротрещины. Испытали 7 составов покрытия — пока ни один не выдерживает 500 циклов 'кипяток-лёд'. Но если решим эту задачу — получим преимущество на рынке минимум на два года.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Термокружка из нержавеющей стали с индивидуальным логотипом объемом 900 мл, оптовая продажа – сохранение тепла 12 часов / сохранение холода 24 часа, герметичная и герметичная, прямые поставки с завода

Термокружка из нержавеющей стали с индивидуальным логотипом объемом 900 мл, оптовая продажа – сохранение тепла 12 часов / сохранение холода 24 часа, герметичная и герметичная, прямые поставки с завода -

Термос из нержавеющей стали большой емкости 1 л/1,5 л с индивидуальным логотипом, оптовая продажа – сохранение тепла 12 часов/хладостойкость 24 часа, герметичный и герметичный, прямые поставки с завода

Термос из нержавеющей стали большой емкости 1 л/1,5 л с индивидуальным логотипом, оптовая продажа – сохранение тепла 12 часов/хладостойкость 24 часа, герметичный и герметичный, прямые поставки с завода -

Термокружка из чистого титана с индивидуальным логотипом 460 мл/500 мл, оптовая продажа – сохранение тепла 12 часов/сохранение холода 24 часа – гипоаллергенная, 0% запаха металла, прямые поставки с завода

Термокружка из чистого титана с индивидуальным логотипом 460 мл/500 мл, оптовая продажа – сохранение тепла 12 часов/сохранение холода 24 часа – гипоаллергенная, 0% запаха металла, прямые поставки с завода -

Термокружка из чистого титана объемом 500 мл с индивидуальным логотипом, оптовая продажа – сохранение тепла 12 часов / сохранение холода 24 часа, герметичная и герметичная, прямые поставки с завода

Термокружка из чистого титана объемом 500 мл с индивидуальным логотипом, оптовая продажа – сохранение тепла 12 часов / сохранение холода 24 часа, герметичная и герметичная, прямые поставки с завода -

Оптовая продажа кофейной кружки из нержавеющей стали с индивидуальным логотипом объемом 445 мл — сохранение тепла в течение 12 часов / сохранение холода в течение 24 часов, герметичная и герметичная, прямые поставки с завода

Оптовая продажа кофейной кружки из нержавеющей стали с индивидуальным логотипом объемом 445 мл — сохранение тепла в течение 12 часов / сохранение холода в течение 24 часов, герметичная и герметичная, прямые поставки с завода -

Оптовая продажа кофейной кружки из нержавеющей стали с индивидуальным логотипом объемом 473 мл — сохранение тепла в течение 12 часов / сохранение холода в течение 24 часов, герметичная и герметичная, прямые поставки с завода

Оптовая продажа кофейной кружки из нержавеющей стали с индивидуальным логотипом объемом 473 мл — сохранение тепла в течение 12 часов / сохранение холода в течение 24 часов, герметичная и герметичная, прямые поставки с завода -

Термос-чашка из нержавеющей стали объемом 680 мл с индивидуальным логотипом, оптовая продажа, откидная крышка, сохраняет тепло в течение 12 часов/остывает в течение 24 часов, герметичный и не протекает, прямая цена с завода

Термос-чашка из нержавеющей стали объемом 680 мл с индивидуальным логотипом, оптовая продажа, откидная крышка, сохраняет тепло в течение 12 часов/остывает в течение 24 часов, герметичный и не протекает, прямая цена с завода -

Оптовая продажа кофейной кружки из нержавеющей стали с индивидуальным логотипом объемом 350 мл/450 мл — сохранение тепла в течение 12 часов/хладостойкость в течение 24 часов, герметичная и герметичная, прямые поставки с завода

Оптовая продажа кофейной кружки из нержавеющей стали с индивидуальным логотипом объемом 350 мл/450 мл — сохранение тепла в течение 12 часов/хладостойкость в течение 24 часов, герметичная и герметичная, прямые поставки с завода -

Оптовая продажа кофейной кружки из нержавеющей стали с индивидуальным логотипом объемом 355 мл — сохранение тепла в течение 12 часов / сохранение холода в течение 24 часов, герметичная и герметичная, прямые поставки с завода

Оптовая продажа кофейной кружки из нержавеющей стали с индивидуальным логотипом объемом 355 мл — сохранение тепла в течение 12 часов / сохранение холода в течение 24 часов, герметичная и герметичная, прямые поставки с завода -

Термос из нержавеющей стали большой емкости 1,2 л/1,6 л/2 л с индивидуальным логотипом, оптовая продажа – сохранение тепла 12 часов/хладостойкость 24 часа, герметичный и герметичный, прямые поставки с завода

Термос из нержавеющей стали большой емкости 1,2 л/1,6 л/2 л с индивидуальным логотипом, оптовая продажа – сохранение тепла 12 часов/хладостойкость 24 часа, герметичный и герметичный, прямые поставки с завода -

Термокружка из нержавеющей стали большой емкости 1,3 л с индивидуальным логотипом, оптовая продажа – сохранение тепла 12 часов / сохранение холода 24 часа, герметичная и герметичная, прямые поставки с завода

Термокружка из нержавеющей стали большой емкости 1,3 л с индивидуальным логотипом, оптовая продажа – сохранение тепла 12 часов / сохранение холода 24 часа, герметичная и герметичная, прямые поставки с завода -

Термокружка из нержавеющей стали с индивидуальным логотипом объемом 480 мл, оптовая продажа – сохранение тепла 12 часов / сохранение холода 24 часа, герметичная и герметичная, прямые поставки с завода

Термокружка из нержавеющей стали с индивидуальным логотипом объемом 480 мл, оптовая продажа – сохранение тепла 12 часов / сохранение холода 24 часа, герметичная и герметичная, прямые поставки с завода

Связанный поиск

Связанный поиск- набор кофейных чашек Производители

- Лучшие изолированные кружки из китая

- Китайский производитель кофейных чашек 80

- Китай термокружка bork поставщики

- Поставщики кружки для травяного чая

- Китай 2025 кофейная чашка поставщики

- термокружка купить в москве

- Китай топ термокружек поставщик

- кофейная чашка с блюдцем

- Оптовые цены на керамические кружки